Beim Biegen von Blechen treten sowohl plastische als auch elastische Verformungen auf. Nach dem Entfernen der Biegekraftverschwindet die elastische Verformung sofort und es bleibt nur die plastische Verformung.

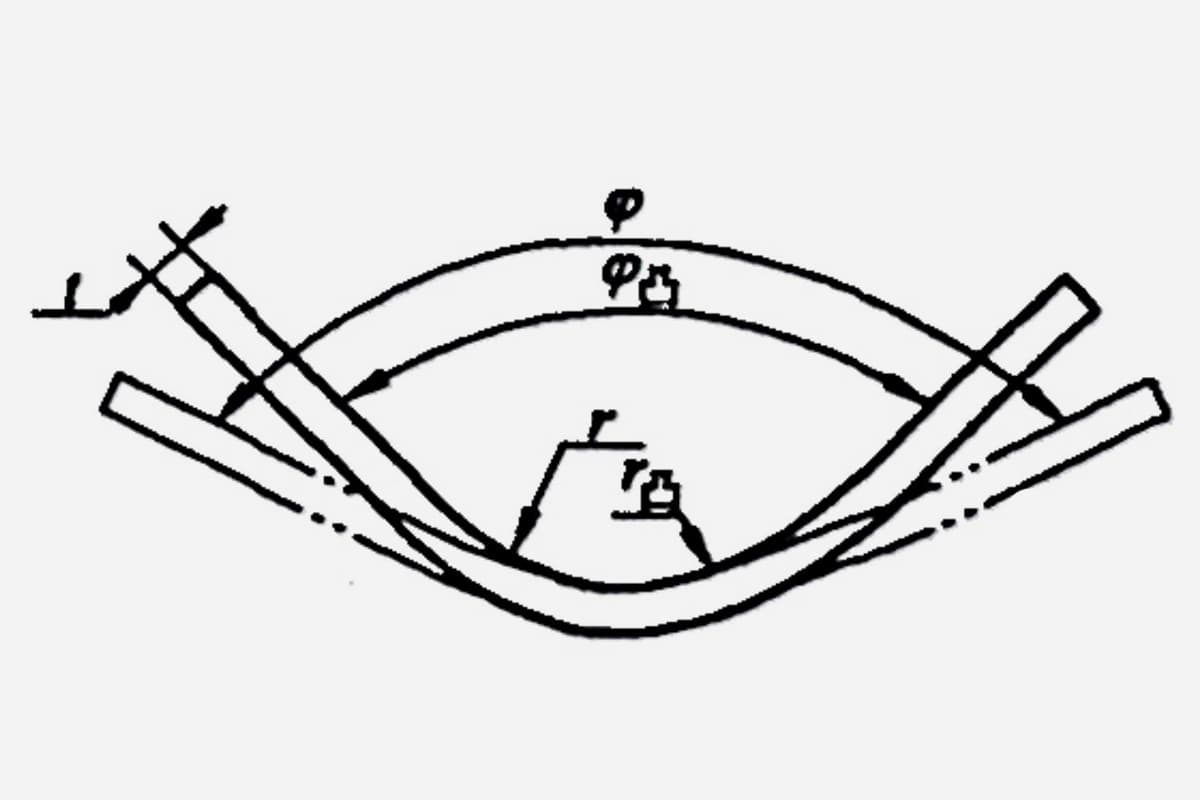

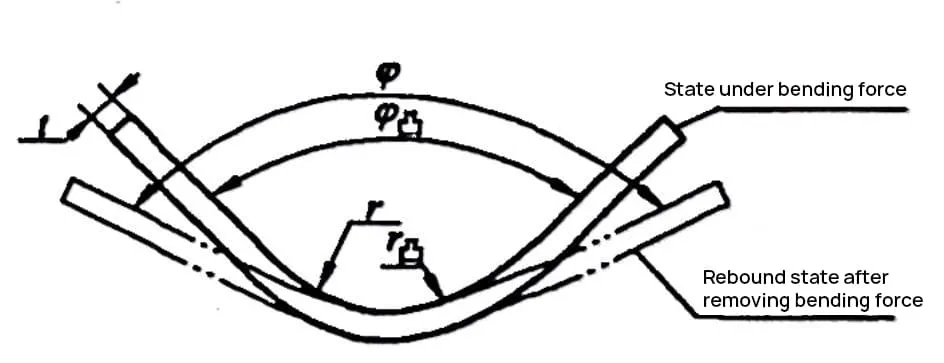

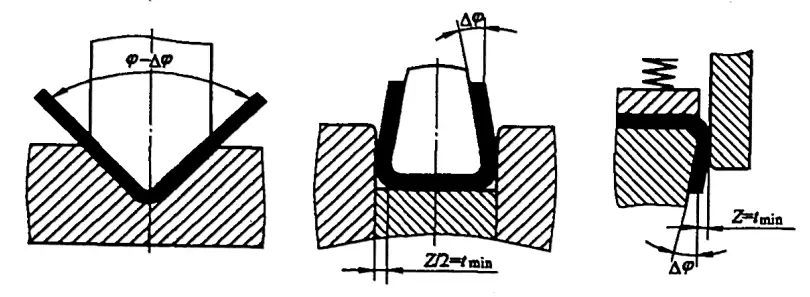

Dies führt zu einer Diskrepanz zwischen der Form und Größe des Biegeteils und der Biegematrize, ein Phänomen, das wir als Rückfederung bezeichnen. Das schematische Diagramm der Rückfederung ist in Abbildung 1-1 dargestellt.

Bei Biegevorgängen ist die Rückfederung ein häufiges Phänomen und ein wesentlicher Faktor, der die Genauigkeit von Biegeteilen beeinträchtigt.

Der Unterschied in Form und Größe zwischen dem gebogenen Teil und dem Biegestempel wird als Rückfederungswert bezeichnet. Der Rückfederungswinkel der Biegung wird mit ∆φ=φ-φ bezeichnet凸und der Rückfederungswert des Biegeradius wird mit ∆r=r-r bezeichnet凸. Wenn der Biegeradius groß ist, muss zusätzlich zur Bestimmung des Rückfederungswinkels ∆φ auch der Rückfederungswert ∆r der Biegung ermittelt werden. auch der Radius muss berechnet werden.

1. Faktoren, die die Rückfederung von Biegeteilen beeinflussen

Die Faktoren, die die Rückfederung von Biegeteilen beeinflussen, sind zahlreich und sehr komplex. Im Folgenden werden hauptsächlich einige der wichtigsten diskutiert.

1.1 Auswirkungen der mechanischen Eigenschaften von Materialien

Die Größe des Rückfederungswinkels ist direkt proportional zur Streckgrenze αa des Werkstoffs und umgekehrt proportional zum Elastizitätsmodul (E). Das heißt, je höher die Streckgrenze und je kleiner der Elastizitätsmodul des Werkstoffs ist, desto geringer ist die Rückfederung; umgekehrt ist die Rückfederung umso größer.

Bei Biegeteilen mit hohen Präzisionsanforderungen sollte zur Minimierung der Rückfederung kohlenstoffarmer Stahl gegenüber Materialien wie kohlenstoffreicher Stahl oder Edelstahl bevorzugt werden.

1.2 Auswirkungen des relativen Biegeradius

Je größer der relative Biegeradius (r/t) ist, desto geringer ist der Grad der Biegeverformung, was zu einem kleineren Bereich der plastischen Verformung innerhalb des Rohlings und zu einer geringeren Gesamtverformung führt. Folglich sinkt der Anteil der plastischen Verformung an der Gesamtverformung, was zu einer größeren Rückfederung führt.

Umgekehrt bedeutet ein kleinerer relativer Biegeradius einen höheren Grad an Biegeverformung, was zu einer geringeren Rückfederung führt. Dies ist ein wichtiges Konzept. Wenn es die Materialeigenschaften zulassen, sollte bei der Verrundung von Blechbiegeteilen der kleinstmögliche Biegeradius gewählt werden, um die Bearbeitungsgenauigkeit zu verbessern.

Es ist besonders bemerkenswert, dass Teile mit großen Biegeradien gewisse Herausforderungen bei der Kontrolle der Bearbeitungspräzision und -qualität darstellen.

1.3 Einfluss des zentralen Biegewinkels (α)

Bei festem Biegeradius und fester Materialdicke ist die an der Biegeverformung beteiligte Fläche umso größer, je größer der zentrale Biegewinkel (α=180°-φ) ist, und auch der kumulierte Betrag der elastischen Verformung nimmt zu, was zu einer größeren Gesamtrückfederung führt.

Umgekehrt bedeutet ein kleinerer Biegewinkel eine kleinere Verformungsfläche, was zu einer geringeren kumulierten elastischen Verformung und damit zu einer geringeren Gesamtrückfederung führt.

1.4 Einfluss der Biegekraft F

Bei einem bestimmten Biegeradius, Zentralwinkel und einer bestimmten Materialstärke führt eine größere Biegekraft F zu einer geringeren Rückfederung, während eine kleinere Biegekraft zu einer stärkeren Rückfederung führt.

1.5 Auswirkungen der Biegemethode

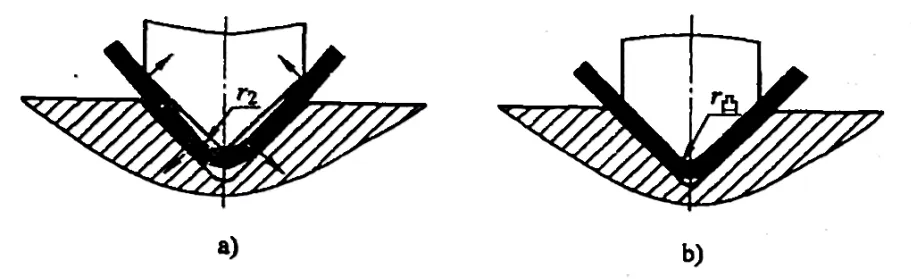

Beim freien Biegen (wie in Abbildung 1-2 dargestellt) prallt das Werkstück unter dem Einfluss der Gesenknut sowohl im geraden Teil als auch im R-Teil der runden Ecke in die gleiche Richtung zurück, was zu einer maximalen Rückfederung und keiner negativen Rückfederung führt. Die Richtung der Rückfederung während des Korrekturbiegens des Werkstücks ist in Abbildung 1-3 dargestellt.

Was die Rückfederung der geraden Kante des Werkstücks betrifft, so berührt der Rohling unter dem Einfluss der V-förmigen Oberfläche der Matrize den Stempel an drei Punkten, wie in Abbildung 1-3a dargestellt. Während sich der Stempel weiter absenkt, ist die Verformungsrichtung der geraden Kante entgegengesetzt zu derjenigen der freien Biegung (siehe Abbildung 1-2).

Nach Abschluss des Biegevorgangs wird die verformte Oberfläche, die während des Biegevorgangs im Rohling entstanden ist, unter der Einwirkung der Biegekraft wieder abgeflacht und haftet vollständig am Stempel und an der Matrize, wie in Abbildung 1-3b dargestellt.

Nach Aufhebung der Biegekraft erfolgt die Rückfederung der geraden Kante des Werkstücks zur Innenseite der V-Form (negative Rückfederung), während der R-Teil der runden Ecke zur Außenseite der V-Form zurückfedert (positive Rückfederung), wobei die beiden Rückfederungsrichtungen entgegengesetzt sind.

Bei der Rückfederung des R-Teils der runden Ecke des Werkstücks reduziert die Druckwirkung des Stempels und der Matrize die Zugspannung der äußeren Fasern des R-Teils der runden Ecke und erzeugt Druckspannungen in der Nähe der neutralen Schicht des R-Teils der runden Ecke.

Mit zunehmender Korrekturkraft dehnt sich die Druckspannungszone allmählich auf die äußere Schicht aus, was darauf hindeutet, dass der gesamte oder ein Großteil des Querschnitts des Rohlings unter Druckspannung steht. Daher ist die Rückfederungsrichtung der inneren und äußeren Bereiche des R-Teils der runden Ecke einheitlich, so dass die Rückfederung des R-Teils bei Korrekturbiegung viel geringer ist als bei freier Biegung.

Aus der obigen Analyse ist ersichtlich, dass sich die Rückfederung des gebogenen R-Teils und des geraden Teils gegenseitig aufheben. Die gesamte Rückfederung kann positiv, null oder negativ sein, je nach dem relativen Biegeradius (r/t), der Breite des unteren Matrizenschlitzes Bv, dem zentralen Biegewinkel a und der Größe der Biegekraft F.

Wenn der relative Biegeradius (r/t) klein ist, die Breite des unteren Matrizenschlitzes Bv groß ist, der Zentralwinkel a klein ist und die Biegekraft F groß ist, tritt eine negative Rückfederung auf; andernfalls kommt es zu einer positiven Rückfederung. In der tatsächlichen Produktion gibt es viele Faktoren, die die Rückfederung beeinflussen, so dass es schwierig ist, die Rückfederung auf Null zu kontrollieren.

Daher sollten Parameter wie der relative Krümmungsradius (r/t), die Breite des unteren Matrizenschlitzes Bv und die Biegekraft F angemessen gewählt werden, um die Rückfederung zu kontrollieren und die Präzision und Qualität des Biegeteils zu gewährleisten.

1.6 Der Einfluss von Form und Größe des gebogenen Teils

Die Form, die Größe und die Werkzeugstruktur des Biegeteils wirken sich ebenfalls auf seine Rückfederung aus. Wenn die gerade Kante des Biegeteils kurz ist, ist die Rückfederung größer. Bei einem V-förmigen Biegeteil ist die Rückfederung größer als bei einem U-förmigen Biegeteil. Je komplexer das Biegeteil ist, je mehr abgerundete Ecken im R-Teil in einer einzigen Biegung geformt werden, desto größer ist die gegenseitige Beanspruchung während des Biegens, desto größer ist die Ziehkomponente und desto kleiner ist der Rückfederungswert.

Beim Biegen eines U-förmigen Teils hat der Spalt zwischen der konvexen und der konkaven Matrize einen erheblichen Einfluss auf die Rückfederung des U-förmigen Teils. Je größer der Spalt ist, desto größer ist die Rückfederung; umgekehrt ist die Rückfederung umso geringer, je kleiner der Spalt ist, da die Matrize auf der Platte dünner wird (Extrusion). Wenn die Tiefe der konkaven Matrize zu gering ist, ist auch die Rückfederung groß.

Außerdem führt beim Biegen eines U-förmigen Teils ohne Verwendung eines Oberwerkzeugs und ohne Korrektur die Begradigung der unteren Bogenform und die Rückfederung des Bogens zu einer nach außen gerichteten (positiven) Rückfederung.

Wenn kein Oberwerkzeug verwendet wird und die Korrektur später erfolgt, da die untere Bogenform zuletzt abgeflacht wird, kommt es beim Anheben der konvexen Matrize zu einer Rückfederung in dieselbe Richtung wie die untere Bogenform, was zu einer nach innen gerichteten (negativen) Rückfederung führt.

Wenn ein Oberwerkzeug verwendet wird, biegt sich das Material an der Unterseite der konvexen Matrize nicht von Anfang an, und das Werkstück kann nur eine Rückfederung nach außen erzeugen. Durch Anpassung des Drucks des Oberwerkzeugs könnten sich daher die Rückfederung des unteren und des bogenförmigen Teils gegenseitig aufheben, so dass möglicherweise ein Werkstück mit minimaler Rückfederung entsteht.

2. Bestimmung des Rückfederungswertes des Biegeteils

In der Produktionspraxis stellt sich bei der Herstellung eines Teils mit einer bestimmten Form und Maßgenauigkeit häufig die Frage nach der Bestimmung der Größe der Rückfederung. Es gibt viele Faktoren, die die Rückfederung beeinflussen, die theoretischen Berechnungsmethoden sind äußerst komplex und sehr ungenau, so dass es ihnen an praktischem Wert mangelt. In der Regel wird der Rückfederungswert zunächst auf der Grundlage empirischer Daten und einfacher Berechnungen ermittelt und dann nach mehreren Biegeversuchen korrigiert.

2.1 Rückfederungswert für relativen Biegeradius (r/t)<5

Wenn der relative Biegeradius (r/t)<5 ist, ist die Änderung des Krümmungsradius nicht signifikant und kann vernachlässigt werden, da nur die Rückfederung des Winkels berücksichtigt wird. Die Rückfederung für einen einzelnen freien Winkel von 90° ist in Tabelle 1-1 dargestellt.

Tabelle 1-1 Rückfederungswinkel bei einfacher freier Biegung von 90°

| Materialien | r/t | Material Dicke t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Kohlenstoffarmer Stahl | <1 | 4° | 2° | 0° |

| Messing (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Aluminium, Zink | >5 | 6° | 4° | 2° |

| Stahl mit mittlerem Kohlenstoffgehalt (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| Hartmessing (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Hartbronze (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Stahl mit hohem Kohlenstoffgehalt (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Hart-Aluminium (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 Der Rückprallwert der freien Biegung, wenn der relative Biegeradius (r/t) >10

Aus der obigen Analyse lässt sich ableiten, dass der Grad der Biegeverformung umso geringer ist, je größer der relative Biegeradius (r/t) ist, und folglich auch der Rückprall umso größer. Das Teil weist nicht nur einen Winkelrückprall auf, sondern auch einen erheblichen Rückprall im Biegeradius. In solchen Fällen können Berechnungen mit der Formel für die rein plastische Biegung durchgeführt und dann in der tatsächlichen Produktion korrigiert werden.

Wie in Abbildung 1-1 dargestellt, lauten die Berechnungsformeln für den Werkstückradius der konvexen Matrize und den zentralen Winkel des abgerundeten Teils nach reinen Berechnungen wie folgt:

In der Formel,

- r凸 - der Ausrundungsradius des gebogenen Teils (mm);

- r - der Verrundungsradius des Stempels (mm);

- α - der zentrale Winkel der Bogenlänge, der dem Verrundungsradius r des gebogenen Teils entspricht (α = 180° - φ);

- α凸 - der zentrale Winkel der Bogenlänge, der dem Verrundungsradius r entspricht凸 des Stempels (α = 180° - φ凸);

- t - die Dicke des das für das gebogene Teil verwendete Material (mm);

- E - der Elastizitätsmodul des Materials (MPa);

- δa - die Streckgrenze des Materials (MPa).

3. Maßnahmen zur Verringerung der Rückfederung bei gebogenen Teilen

Beim Biegen von Blechteilen ist die Rückfederung durch das gleichzeitige Auftreten von plastischer und elastischer Verformung immer vorhanden und kann nicht eliminiert werden.

In der praktischen Produktion müssen daher Maßnahmen ergriffen werden, um die durch die Rückfederung von Biegeteilen verursachten Fehler auszugleichen und die Produktqualität zu sichern.

Zu den gängigen Methoden zur Verringerung der Rückfederung gehören Kompensationstechniken, Korrekturmethoden, veränderte Belastungsbedingungen und die Verbesserung der Konstruktion von Biegeteilstrukturen.

Es gibt viele Faktoren, die sich auf die Rückfederung von Biegeteilen auswirken, und für die verschiedenen Einflussfaktoren sollten unterschiedliche Maßnahmen ergriffen werden, oder es kann eine Kombination aus mehreren Methoden zur Verringerung der Rückfederung eingesetzt werden.

3.1 Verbesserung des strukturellen Entwurfs von Biegeteilen

Ohne die funktionelle Nutzung des Biegeteils zu beeinträchtigen, kann durch die Verbesserung einiger struktureller Konstruktionen des Biegeteils der Rückfederungswinkel verringert werden. So kann z. B. das Weglassen von Verstärkungsrippen im Biegebereich (Abb. 7-4a) oder die Verwendung von Formkanten (Abb. 7-4b) die Steifigkeit und plastische Verformung des Biegeteils erhöhen und damit die Rückfederung verringern.

Unter den Bedingungen der Erfüllung der Nutzungsanforderungen kann die Verwendung von Werkstoffen mit hohem Elastizitätsmodul, niedriger Streckgrenze, geringer Härte und guter Plastizität die Rückfederung verringern und die Rückfederungskontrolle erleichtern.

3.2 Prozessmaßnahmen zur Reduzierung der Biegerückfederung

1) Ersetzen Sie freies Biegen durch korrigierendes Biegen.

2) Bei kaltverformten gehärteten Blechen kann vor dem Biegen geglüht werden, um die Streckgrenze (a) zu senken und so den Rückprall zu minimieren. Das Härten kann nach dem Biegen erfolgen, aber Vorsicht: Wenn das Glühen die Verwendbarkeit des Materials beeinträchtigt, sollte dieses Verfahren nicht angewendet werden.

3) Der Stempelradius sollte so nahe wie möglich am minimalen Biegeradius liegen, und die Matrizentiefe sollte im Allgemeinen >10t sein.

4) Bei großen (langen) Biegungen mit einem relativen Biegeradius (r/t>100) befindet sich der größte Teil des Rohlings in elastischer Verformung, was zu einem erheblichen Rückprall führt. Einige davon können mit herkömmlichen Biegemethoden sogar unmöglich zu formen sein. In solchen Fällen kann das Ziehbiegen angewendet werden.

Das Ziehbiegen ist ein Stanzverfahren, bei dem der Blechrohling in eine bestimmte Krümmung, Form und Größe gebogen wird, wie in Abbildung 1-5a dargestellt. Es eignet sich für Werkstücke mit einem großen relativen Biegeradius und wird häufig bei der Herstellung von Hochdruckbehältern, Stahlplatten und Skeletten von Schiffsrümpfen, verschiedenen Behältern und Kanten für Schränke verwendet.

Beim Ziehbiegen wird vor dem Biegen eine bestimmte Zugspannung auf den Rohling ausgeübt. Die kombinierte Kraft dieser Zugspannung und der Druckspannung der inneren Schicht des Rohlings beim Biegen sollte etwas größer sein als die Streckgrenze des Materials (a), und die Biegeverformung wird unter diesem Zugzustand abgeschlossen. Die innere Spannungsverteilung in der Platine während des Ziehbiegens ist in Abbildung 1-5b dargestellt.

Es gibt drei Methoden des Ziehbiegens: Biegen nach Aufbringen der Zugspannung, Aufbringen der Zugspannung während des Biegens und Strecken nach dem Biegen. Von diesen drei Methoden ergibt das Recken nach dem Biegen den kleinsten Rückprallwert.

Das Ziehbiegen erhöht nicht nur die Verformung des Biegeteils, sondern bewirkt auch eine nahezu gleichmäßige plastische Verformung über den gesamten Querschnitt des Biegeteils. Dadurch kann der Rückprall des Biegeteils erheblich reduziert werden.

5) Für Biegeteile, die eine hohe Präzision erfordern, kann nach dem Biegen ein Umformungsprozess hinzugefügt werden.

3.3 Maßnahmen beim Biegen der Formstruktur

Auf der Grundlage des geschätzten oder experimentellen Rückprallwerts können wir die Form und Größe des Arbeitsteils der Form ausgleichen (oder abziehen), so dass das gebogene Teil die in der Produktzeichnung geforderte Form und Größe erhält.

1) Weiche Materialien wie 0215, 0235, 08, 10, 20, H2 Weichmessing usw. haben einen Rückprallwinkel φ <5°. Wenn die Abweichung der Materialdicke gering ist, kann am Stempel oder an der Matrize eine Neigung (Rückprallkompensationswinkel) vorgesehen werden. Der Abstand zwischen dem Stempel und der Matrize entspricht der Mindestmaterialdicke, oder es kann sogar ein negativer Abstand verwendet werden, um den Rückprall zu überwinden, wie in Abbildung 1-6 gezeigt.

2) Für weiche Materialien wie Q215, Q235, 08, 10, 20 und H62 Weichmessing, wenn die Materialstärke mehr als 0,8 mm beträgt und der Biegeradius groß ist, kann der Arbeitsteil des Stempels so gestaltet werden, dass er einen lokalen Vorsprung aufweist. Dadurch wird der Arbeitsdruck des Stempels auf die Ecke der Biegung konzentriert.

Durch die Erhöhung der Spannung an der Biegung wird die plastische Verformungskomponente in der Verformungszone verstärkt und die Spannungsverteilung verbessert, wodurch die elastische Verformung verringert und die Rückfederung minimiert wird, wie in Abbildung 1-7 dargestellt.

3) Für harte Werkstoffe wie Q275, 45, 50, H62 Hartmessing, usw., wenn der Biegeradius r>t ist, kann der Rückfederungskompensationswinkel auf der Matrize oder dem Stempel entsprechend dem vorher geschätzten oder experimentell ermittelten Rückfederungswert entworfen werden, um die Rückfederung zu eliminieren.

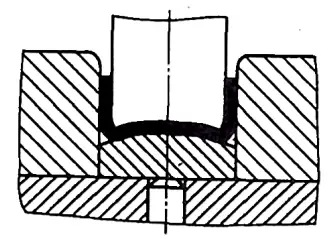

Alternativ kann die Oberseite der Matrize als bogenförmige Fläche (für U-förmiges Biegen) gestaltet werden, wie in Abbildung 1-8 gezeigt, wodurch eine lokale Rückbiegung an der Unterseite entsteht. Das heißt, wenn das Teil aus der Form entnommen wird, verursacht der Rückprall der umgekehrten Biegung eine negative Rückfederung auf beiden Seiten und gleicht die positive Rückfederung der Seitenwände aus.

4) Beim Z-förmigen Biegen können die beiden Biegewinkel der Z-förmigen Biegung unterschiedliche Rückfederungswerte aufweisen, was möglicherweise zu nicht parallelen Ober- und Unterseiten des Z-förmigen Teils führt. Um dieses Phänomen zu vermeiden, sollten der Stempel und die Matrize um einen Winkel von Δφ nach außen geneigt werden. Bei kaltgewalzten Blechen mit einer Dicke von weniger als 1 mm beträgt der Neigungswinkel im Allgemeinen 2°~3°, wie in Abbildung 1-9 dargestellt.

5) Für weichere Materialien kann anstelle einer starren Form eine Gummiform verwendet werden, wie in Abbildung 1-10 dargestellt. Da Gummi wie eine Flüssigkeit in einem starren Behälter Druck in alle Richtungen übertragen kann, ergeben sich beim Biegeprozess im Vergleich zur Verwendung einer starren Form vorteilhafte Veränderungen.

Das Blech wird vollständig auf dem Gummi abgestützt, und die mittlere Stütze ist stärker als die Seiten, so dass die beiden geraden Wände des Blechs, wenn sie um die runde Ecke des Stempels gebogen werden, vollständig an der Stempeloberfläche anliegen und der gerade Wandteil nicht zu stark gebogen wird, was die Rückfederung reduziert.

Bei Verwendung von Gummielastomeren mit hoher Härte ist die Wirkung noch besser. Neben der hohen Präzision hinterlässt die Verwendung von Gummiformen keine Kratzer auf der Oberfläche der gebogenen Teile, und die Vielseitigkeit von Gummi- und Gummielastomerformen ist sehr gut.

3.4 Einstellen des Matrizenspiels zur Verringerung der Rückfederung beim Biegen

Verringerung der Schnittspalt trägt zur Verringerung der Rückfederung bei. Wenn der Abstand zwischen den Biegestempelflächen kleiner ist als die Materialdicke, kann die Rückfederung erheblich reduziert werden oder sogar zu einer leichten negativen Rückfederung führen. Ein geeigneter einseitiger Biegestempelabstand liegt zwischen 0,02 mm und 0,5 mm unter der Materialdicke, typischerweise bei 0,03 mm.

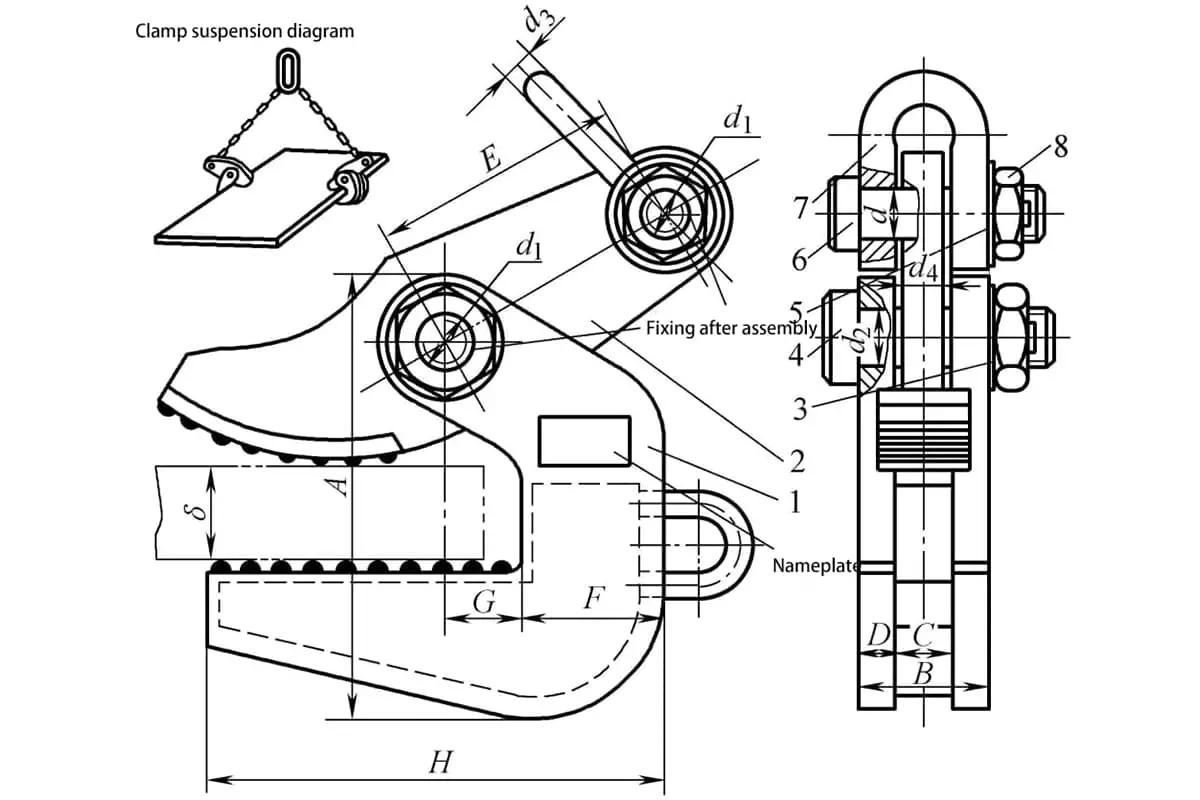

Zu kleine Abstände können zu Materialausdünnung, Kratzern auf der Werkstückoberfläche und einer Verkürzung der Lebensdauer der Matrize führen. Wenn die Blechdicke negativ abweicht, kann ein zu großer Spalt zwischen dem Stempel und der Matrize auch Rückfederung verursachen. Die Lösung besteht darin, Biegestempel mit einstellbarem Spiel zu konstruieren, wie in Abbildung 1-11 dargestellt.