Descubre las características del agua de alimentación para Calderas

Industria/segmento: Procesos de intercambio de calor/Aguas y medioambiente

Equipos: Test kit, checker , tester, HI 97XXX / HI 83XXX

Norma: Británica BS 2486

Descripción

El sistema de alimentación de agua a la caldera debe protegerla de problemas de incrustación y corrosión. El agua cruda disponible para usar generalmente contiene cationes, aniones y gases disueltos.

La dureza es causada por iones metálicos divalentes que bien pueden ser calcio (Ca2+), magnesio (Mg2+), estroncio (Sr2+), fierro (Fe2+) y aniones como bicarbonato (HCO3–), sulfatos (SO42–), cloruros (Cl–), nitratos (NO–3) y silicatos. Las aguas que contienen mayor cantidad de bicarbonatos de calcio y de magnesio, representa la principal forma de alcalinidad, y en algunos casos, es equivalente a la dureza carbonatada. También se tiene la dureza no carbonatada que se define como la diferencia entre la dureza total y la alcalinidad; que son compuestos carbonatados que se transforman a cristales del elemento correspondiente por la elevación de la temperatura, en un material duro y resistente que se almacena en las paredes de las tuberías.[1]

Cuando la dureza es menor que la alcalinidad toda la dureza es carbonatada, mientras que si la dureza es mayor que la alcalinidad hay parte de dureza no carbonatada asociada a otros aniones.

Al juntarse cationes y aniones se generan incrustaciones Ej: Ca + CO3 CaCO3 (Carbonato de calcio). El cual se usa como materia prima para fabricación de cemento, por lo cual se busca que el agua que ingrese a la caldera contenga la menor cantidad de dureza posible, es decir sea un agua blanda (0-75 mg/L CaCO3) para evitar incrustaciones.[1]

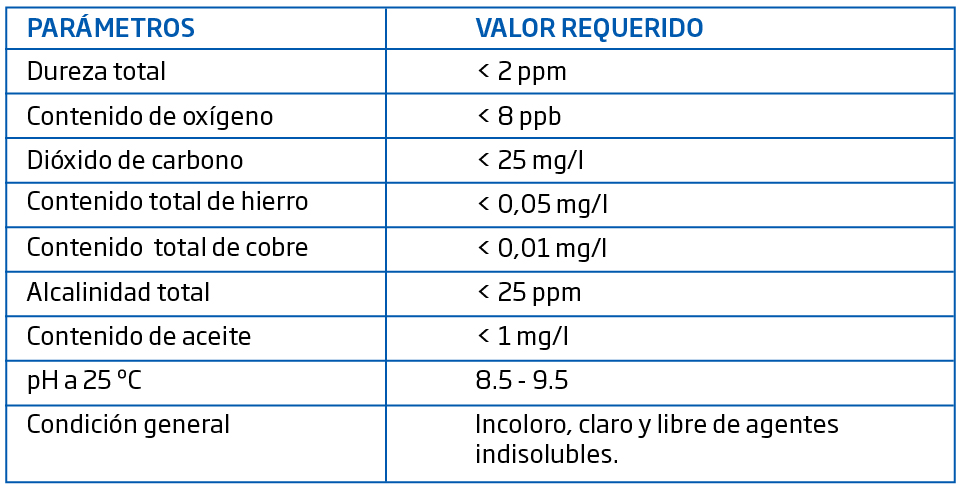

Según la norma británica BS 2486 el agua de alimentación a la caldera debe tener las siguientes especificaciones:

.

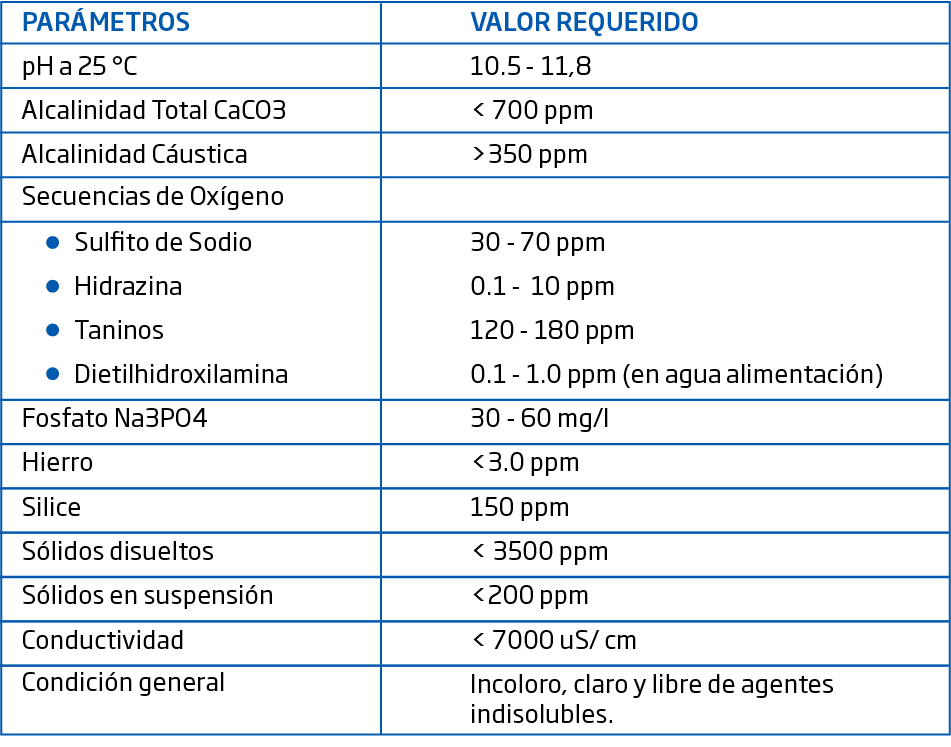

.Según la norma británica BS 2486 el requerimiento de agua en la caldera debe tener las siguientes especificaciones.

Los requisitos del agua de alimentación pueden variar mucho. Una caldera de baja presión con el agua por fuera de los tubos (piro tubular) puede soportar valores de dureza más elevados que una de alta presión, siempre que se utilice un tratamiento adecuado. Los niveles de álcali, sales, sílice y fosfatos pueden ser más amplios, aunque siempre dependiendo de la presión de trabajo. En la actualidad, los valores máximos los establece el fabricante de acuerdo con las características de la caldera.[2]

La cantidad de pruebas a realizar dependen de la relación del agua de aportación al condensado para elaborar el agua de alimentación de caldera, así como el tratamiento a usar especificado por los especialistas de tratamiento de aguas. Cada parámetro nos informa que sobre el estado del proceso de la siguiente manera [3]:

1. Prueba de pH y alcalinidad: Ayuda a controlar la corrosión e incrustación estableciendo la cantidad de cal y sosa que pueda necesitar el sistema de suavizado.

2. Prueba de dureza, calcio y magnesio: Ayudan a identificar la cantidad de cal y sosa que necesita añadirse al agua de caldera para controlar formación de incrustaciones.

3. Prueba de hidróxido (alcalinidad caustica o alcalinidad de fenolftaleína): Permite controlar la corrosión, fragilidad, arrastres o indirectamente el control de incrustación. Se busca mantener a un nivel bajo para evitar formación de espuma, pero con cierta concentración que permita convertir la dureza en lodos para purgarse fuera de la caldera.

4. Prueba de fosfato: Ayuda a producir incrustaciones en lodo que pueda purgarse fuera de la caldera. Se busca mantener una relación entre fosfato y pH o alcalinidad en el agua de la caldera, de forma que no haya hidróxido libre presente y así evitar fragilidad.

5. Prueba de sulfito: Ligeramente en exceso se combinará con el oxígeno disuelto en el agua para ayudar a evitar la corrosión. El tratamiento con sulfito no se recomienda para calderas con presiones por encima de 1.600 psig, porque las reacciones químicas pueden ser peligrosas a presiones más elevadas.

6. Prueba de hierro: Ayuda a determinar si el retorno de consensado tiene exceso de óxido de hierro proveniente de las tuberías.

7. Prueba de cobre: Similar efecto a la de hierro, pero la fuente es normalmente intercambiadores de calor o equipos de bombeo con piezas de cobre.

8. Prueba de conductividad eléctrica: Permite determinar la cantidad de sólidos presentes en el agua y se utiliza para el control de purga. Si se mide en los retornos de condensados, ayuda a identificar fugas de agua de condensados e intercambiadores de calor al condensado.

Aplicación

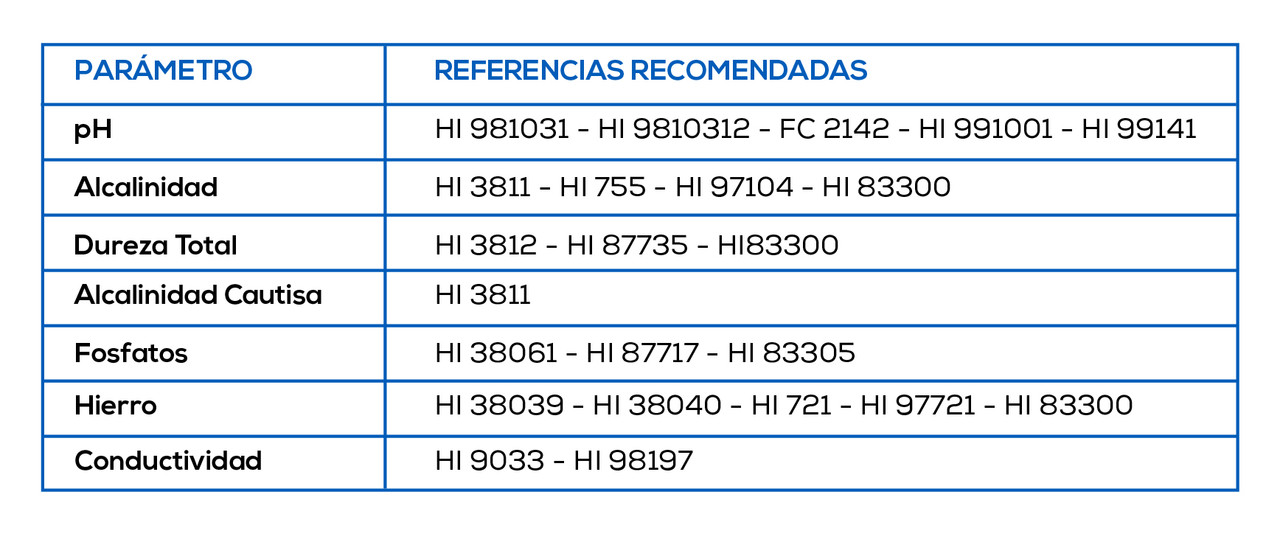

Hanna Instrumentes cuenta con diferentes opciones para realizar control de los parámetros anteriormente descritos como lo son las referencias dentro de las cuales destacamos las siguientes referencias:

Bibliografía