Oder, das Ende der Auslastungsoptimierung.

Der Titel erinnert nicht zufällig an das Büchlein „Who Moved My Cheese?“ von Spencer Johnson. Manchmal kommen wir einfach nicht weiter, wenn wir weitermachen wie immer – gerade in Zeiten, wenn es eigentlich sehr gut läuft. Die Lieferfähigkeit stößt an eine unsichtbare Decke, die Produktivität will nicht besser werden oder Prozesse dauern, trotz vielfältiger Anstrengung, immer noch zu lang. Irgendwie reicht es einfach nicht (mehr). Wir mühen uns um höchste Effizienz, aber die Energie verpufft. Typisch ist der Produktionsmanager, der kennzahlengetrieben versucht, eine maximale Auslastung der Fertigung zu erreichen, aber permanent mit Lieferproblemen kämpft. Vergleichbare Effekte lassen sich aber auch in F&E und Vertrieb oder bezogen auf das Unternehmen insgesamt beobachten. Was ist der Engpass? Wo liegt das Problem?

Engpass im System?

Die kleine Geschichte beschreibt eine Alltagssituation. Das „System“ Unternehmen verfolgt einen Zweck, beispielweise eine besondere Leistung (Produkt, Dienstleistung) zu erzeugen und sie Kunden in der nachgefragten Menge mit Gewinn zu verkaufen. Nur was die angestrebte Leistungsfähigkeit oder den Durchsatz (Output) des Gesamt-Systems einschränkt bildet einen „Engpass“ oder ein Problem. Dass dagegen ein Manager seine Effizienzziele nicht erreicht, ist kein wirkliches Problem (außer für ihn selbst). Die Frage ist immer, was hindert das System als Ganzes, mehr Wirkung zu erzielen – beispielsweise attraktive Produkte, neue Aufträge oder vom Kunden bezahlten Auslieferungen der Produktion?

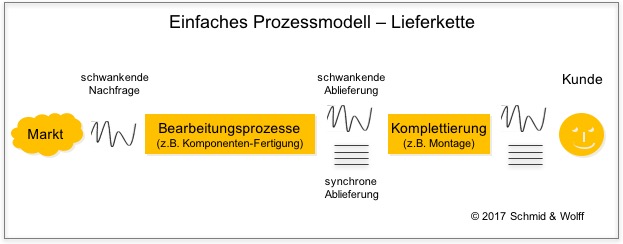

Zurück zur Ausgangsgeschichte. Werfen wir den Blick auf ein einfaches Modell einer Wertschöpfungskette (Bild 1) und starten die Suche nach dem Engpass:

Prozess-Blick – statische Engpässe beseitigen

Der lean geschulte Operationsmanager will die Situation verstehen. Er packt also seinen Werkzeugkoffer aus und startet eine Wertstromanalyse über die Bearbeitungsprozesse: Wie entstehen Dienstleistungen und Produkte, für die der Kunde bezahlt? Wo und wie kommen Aufträge ins System? Welche Arbeitsprozesse werden durchlaufen; im Push- oder Pull-Modus? Was lässt sich an den Arbeitsstationen beobachten (Kapazitäten, Aufträge, Durchsatz, Bestände)?

Manchmal genügt das. Häufige Störungen oder Engpässe treten klar zutage und man erkennt, was zu tun ist. Aber spätestens jenseits stabiler Serien und überschaubarer Produktvielfalt wird es komplexer. Vermeintliche Zufälle torpedieren das deterministische Gedankenmodell. Schwierigkeiten macht die Dynamik. Aber was ist das Problem?

System-Blick – dynamische Engpässe erkennen …

Die Dynamik beginnt schon mit der Kundennachfrage: Produktmix und Menge der Bestellungen schwanken. Auf der anderen Seite sind auch Kapazitäten keine fixen Größen. Neben den zählbaren Ressourcen (Menschen, Maschinen, etc.), sind es vor allem Prozessschwankungen, die kapazitätsmindernd oder erhöhend wirken, aber auch Qualifikation (Mitarbeiter) und Eignung (z.B. Anlage, Transportmittel). Dazu kommt, dass der oben beschriebene Auftragsmix jeweils unterschiedliche Kombinationen dieser Ressourcen und Qualitäten erfordert. Jeder Auftrag zieht ein etwas anderes Wertschöpfungsnetz nach sich. Die meisten dieser Wertschöpfungsnetze hängen irgendwie zusammen. Ruft nun noch ein Kunde an und bittet um einen früheren Liefertermin, kommt das Ganze abermals zum Schwingen. Man kann sich, auch ohne Computersimulation, leicht vorstellen, dass in so einem Produktionssystem Engpässe fallweise oder dynamisch auftreten können – ein klares Muster ist nicht erkennbar.

Mit einem an sich guten ERP-System löst sich das Problem auch nicht in Luft auf. Da gilt dann eher, dass der Versuch, Kapazitäten (Restriktionen) möglichst genau abzubilden, das Gegenteil bewirkt, nämlich abnehmende Reaktionsfähigkeit – und noch mehr manuelle Eingriffe. Häufig ist das Problem einfach nur der Umgang mit Engpässen (Fertigungssteuerung/Conwip).

… ist nicht immer leicht (Beispiel)

Als junger Berater habe ich mal versucht, dem Engpass in einer kundenspezifischen Kleinstserien-Motorenfertigung auf die Spur zu kommen. Jeweils zu Schichtbeginn wurde, über einen gewissen Zeitraum, der Arbeitsvorrat vor den Fertigungsanlagen erfasst. Meine Hoffnung war, ein Muster zu erkennen. Das einzige, was klar zu sehen war: es sah immer wieder anders aus, mal war die eine Maschine zu voll, mal eine andere. Der Aufschrieb erwies sich als ziemlich nutzlos. Eher zufällig stießen wir auf zwei gute Lösungen: Stator und Rotor müssten jeweils synchron bearbeitet werden und kleine mechanische Modifikationen (z.B. Bohrloch) sollten erst in der End-Montage erfolgen. Die Effekte waren eine deutlich kürzere Durchlaufzeit, höhere Pünktlichkeit und die Auflösung der bis dato für eilige Aufträge nötigen „Schnell-Werkstatt“. Das Problem des schwankenden Auftragsvorrats erschien nicht mehr so gravierend, blieb aber ungelöst.

Mentale Engpässe?

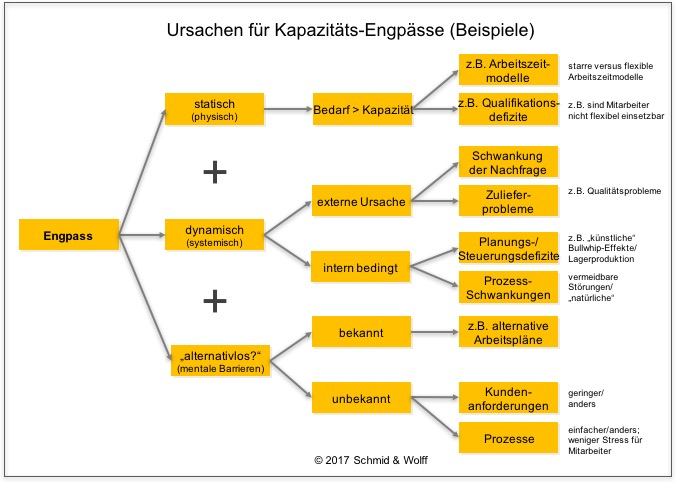

Von Einstein stammt die Aussage: Ob man etwas beobachten kann oder nicht, hängt von der Theorie ab, die man benutzt. Die Theorie bestimmt, was man sieht. Manchen Engpass sehen wir einfach nicht, weil wir in unserem angestammten Denkmodell verhaftet sind. Auf der Suche nach dem Engpass ist daher eine strukturierte Sammlung von Möglichkeiten sinnvoll, die zusätzlich eine Rubrik „Alternativlos?“ enthält, für bisher nicht hinterfragte Annahmen und alles andere, was uns nicht spontan in den Sinn kommt (Bild 2):

Die Ausgangsfrage „Wo ist der Engpass?“ lässt sich auch anders stellen:

-

Sind die vermeintlichen Engpässe wirklich die kritischen Schwachstellen des Systems?

Ein Dauerbrenner in der Produktion ist der Konflikt zwischen kleinen Fertigungslosen und hoher Auslastung („die Maschinen müssen laufen“), vor allem dann, wenn Umrüsten mit viel Aufwand verbunden ist. Hier wird auch gerne mit Stückkosten argumentiert. Abgesehen davon, dass langes Rüsten kein Dauerzustand bleiben muss, gibt es nur dann einen Konflikt, wenn bei kleinen Losen der umsatzwirksame, pünktliche Durchsatz durch die Produktion sinkt. Das aber ist vielfach gar nicht der Fall. Was bleibt ist betriebswirtschaftlich heiße Luft.

-

Was hindert das Gesamtsystem daran, besser zu werden?

Das ist die Aufforderung nach Dingen zu fahnden, die man bisher gar nicht auf der Rechnung hatte. Mühsam, aber nützlich ist es beispielsweise, die Annahmen und „ungeschriebenen Gesetze“ zu hinterfragen, die dem heutigen Handeln zugrunde liegen. Mancher Engpass ist eben mentaler Natur: man spricht einfach nicht drüber oder gibt sich mit Kompromissen zufrieden. Eine Fundgrube hört auf den Begriff „Over-Engineering“ – das fängt damit an, dass Kundenanforderungen nicht weiter geprüft werden oder übertriebenes Absicherungsdenken eigentlich gut funktionierende Qualitäts-Prozesse entwertet, nach dem Motto, doppelt genäht hält besser. Vielleicht reicht ja „Under-Engineering“?

Auslastungsoptimierung was schon gestern keine tolle Idee. Es fokussiert auf (manchmal zufällig) vorhandene Kapazitäten, statt auf Wirksamkeit. Am Ende geht es nur um das „was hinten rauskommt“: umsatzwirksamer Output mit Gewinn, zufriedene Mitarbeiter, zufriedene Kunden – nicht nur heute, sondern auf längere Sicht.

Sollten sie übrigens nirgends in ihrem Bereich einen Engpass entdecken, besteht Überkapazität. Umgekehrt, lauern überall Engpässe oder Überlastungssituationen, stehen sie noch ganz am Anfang – es stecken einfach zu viele Projekte und Aufträge gleichzeitig im System (meist wartend).

Literaturhinweise:

Philip Meissner, Torsten Wulf: Schlafen erhöht die Produktivität, F.A.Z. vom 22. Mai 2017

Spencer Johnson, Who Moved My Cheese, G.P. Putnam’s Sons, New York, 1998

Eliyahu M. Goldratt, Jeff Cox: Das Ziel, Campus, Frankfurt a.M. 2002

Eliyahu M. Goldratt: Theory of Constraints, North River Press, Great Barrington, MA,1990

Kerstin Friedrich, Fredmund Malik, Lothar Seiwert: Das große 1×1 der Erfolgsstrategie (EKS), GABAL Verlag, Offenbach, 2016