阿雷蒙百年传承的秘诀(工艺篇-热处理)

上回我们说到,阿雷蒙历经百年技术沉淀,筛选出了最适合自身产品的金属材料——C67S和C45E,当然国内也有很多客户需求使用65Mn替代C67S。由这几款碳钢带冲压成型的零件,经过适当的热处理可以获得优异的韧性,广泛应用于汽车,工模具等行业。然而,不论是C67S、C45E,还是65Mn的含碳量都比较高,属于中高碳钢,其在热处理时形变控制的难度较大,加之阿雷蒙的金属零件大多体积小、质量轻,在送料,装炉等工序中零件也难免互相挤压,进一步加剧了成品零件的尺寸把控难度。为此,阿雷蒙生产技术团队,通过不断地数据统计、归因分析、拟案测试,最终形成了一套针对热处理零件变形问题的优化方案。让我们去一探究竟~

Ⅰ. 数据统计

制造业中解决产品不合格问题的第一步就是收集并整理数据,针对热处理变形也不例外。阿雷蒙的技术人员通过观察和测量,会将日常生产中发生热处理变形超差的零件逐一登记在册。

每个校核周期结束,热处理技术人员都会统计出该周期内所有热处理零件变形的相关数据,以待进一步设计整改方案或反馈给工程团队优化设计。

Ⅱ. 归因分析

获得统计数据后,下一步就是分析产生不良的原因了。现在我们面临的问题是零件变形超差,那么有哪些因素可能会导致这一现象呢?

1. 热处理工艺变形。由于热处理工艺的变化(影响因素有原材料、加热温度、盐浴温度),而发生的不可避免的变形。

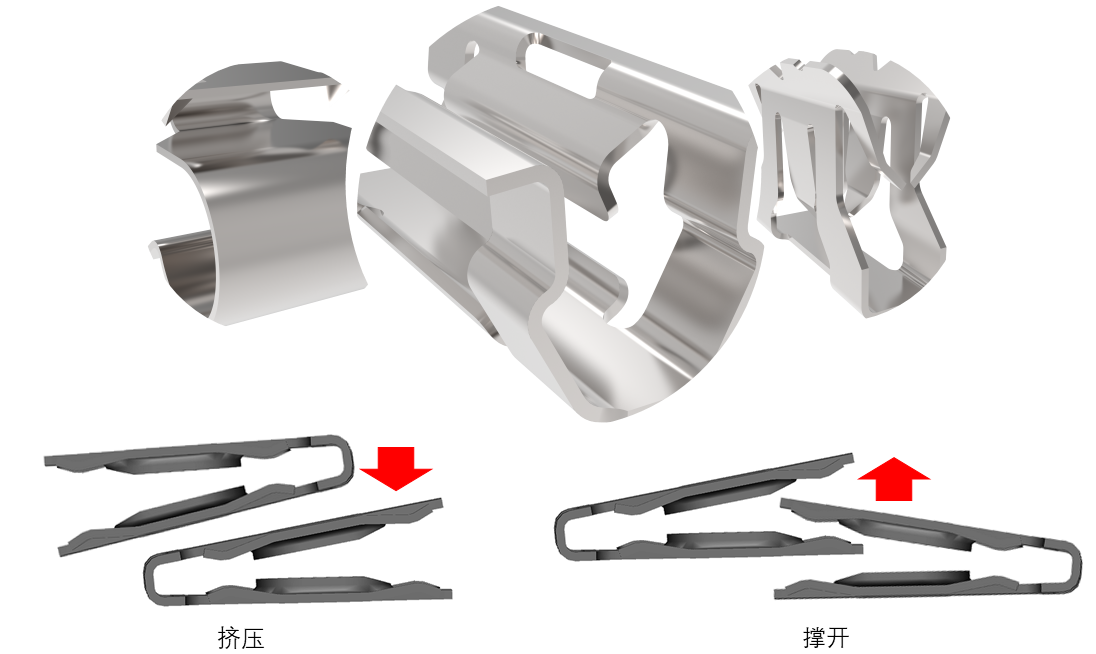

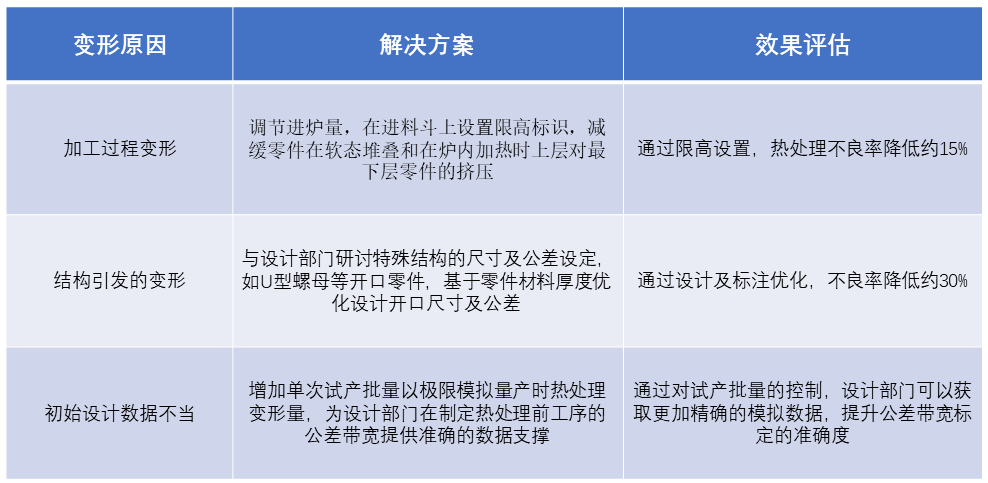

2. 加工过程变形。由于热处理加工前软态零件堆压、热处理过程中炉内零件互相挤压而发生的变形。

3. 结构引发的变形。由于零件开口、零件冲压后的回弹(时效影响)、零件特殊结构导致互卡等引发的变形。

4. 初始设计数据不当。设计阶段产品尺寸公差的标定背离了当前实际工艺水平,合理的公差被误判为超差。

在以上的4项引起不良的因素中,并非所有都是真实的影响因素,因此我们需要进一步研究。

阿雷蒙采用的等温淬火工艺,首先加热软态零件至其完全奥氏体化,奥氏体为面心立方结构,比体积在Fe-C混合物中最小;而立即淬火后得到马氏体或者下贝氏体组织,此时组织由奥氏体转变为贝氏体,体积增大。但由于热处理前的组织均匀化的程度以及组织自身的体积大小,导致产品尺寸热处理前后会发生的变形量不会超过20丝。因此,因素1并不是引起批量不良的主要原因。

Ⅲ. 拟案测试

既然已经明确了引发不良的原因,那接下来就是整改方案的拟定以及测试效果了。通过对剩下三个问题的逐一优化整改,产品在热处理后尺寸超差的现象大为改善。

除此以外,还有由于热处理设备的固有结构导致的零件变形,如提篮与底箱的交界处,上料网带的边缘等不可避免地引起零件与设备间地刮蹭,当然这部分零件数量相对较少,且设备本身结构也不易变动,当在今后新老设备更替时一并解决这类遗留问题。

理论基础知识可以从书本上汲取,而工艺技术只能是从实践中不断地积累。正如培根所说,“经验是最好的论证方法”。阿雷蒙正是通过数年如一日的点滴积累,才总结出适合自身产品的热处理工艺宝贵经验,从而保证产品质量的可靠性。

有进一步咨询需求的小伙伴可以戳文章下方的二维码详细了解阿雷蒙的产品。下期再见~

作 者:市场部 边鸿儒

技术指导:生产部 佴承成