Návod » Jak na pájení

Aktualizováno: 12. 4. 2022 | Doba potřebná k přečtení: 21 minut

V naší Conrad Academy je k dispozici názorné video, ve kterém Sven začátečníkům předvádí, jak se správně provádí pájení a odpájení. Přitom nejde jen o to, jak pájení desek, resp. pájení univerzálních vrtaných desek nebo desek tištěných spojů funguje.

Zacházení s páječkou je pro odborníky v elektronice každodenní rutinou. Ani řemeslně zručné osoby nemívají při pájení problémy. Když ale sem tam vezmou páječku do ruky, není výsledek pokaždé uspokojivý.

Přitom je pájení podle návodu opravdu jednoduché. Dokonce i když nemáte zkušenosti, můžete se pájení snadno naučit.

Ukážeme vám, jak se to dělá, a máme pro vás spoustu zajímavých informací na téma pájení.

Kovy člověk zpracovává už tisíce let. A stejně staré je i přání tyto kovy natrvalo vzájemně spojit. Již asi 5 000 let před naším letopočtem se člověk pokoušel o pájení kovů jako měď, stříbro a zlato, z nichž vyráběl šperky nebo kultovní předměty. Jako pájka se tehdy používala slitina mědi a zlata, resp. mědi a stříbra.

Po objevení cínu jako pájecího kovu začala technika pájení vzkvétat. Už ve starém Římě se před asi 4 000 lety pájely vodovody z olověných trubek.

Řemeslníci vyráběli kamna a koupací vany z bronzových plechů, které následně sletovali. Ale také ve výrobě zbraní nebo ve zlatnictví byla tato technika při spojování kovů používána.

V průběhu času se technika pájení dále rozšiřovala a zjemňovala. Kromě používání v řemeslné výrobě získalo pájení na významu také v elektrotechnice.

Každý servisní technik pověřený údržbou a opravami elektrospotřebičů má páječku ve svém kufříku na nářadí. A bez automatizovaných procesů pájení by dnes už byla masová výroba desek tištěných spojů nemyslitelná.

Pájení a svařování patří mezi techniky hladkého spojování kovů, které se navzájem liší ve třech bodech:

1. Pracovní teplota

Pájka se při tvrdém pájení taví již při teplotě do 1 000 °C. Naproti tomu při autogenním svařování vykazuje plamen tvořený kyslíkem/acetylenem teplotu téměř 3 000 °C.

2. Způsob spojení

Při svařování jsou materiály, které mají být spojeny, v místech svaru zkapalněny. Přiváděný svařovací drát slouží k vyplnění mezer a může ovlivnit vlastnosti taveniny.

Při pájení se materiály zahřívají jen do té míry, aby došlo k povrchovému spojení s pájkou. K roztavení dílců jako při svařování zde nedochází.

3. Pevnost spojení

V zásadě lze konstatovat: Čím vyšší je teplota při spojování, tím větší je trvanlivost, resp. pevnost spojení. V důsledku toho vykazuje svarový spoj vyšší pevnost než spájený spoj. Spájený spoj při tvrdém pájení je pevnější než při měkkém pájení.

Shrnutí

Svarový spoj je sice podstatně stabilnější než spájený spoj, svařování je ovšem výrazně pracnější a vyžaduje použití ochranných pomůcek.

Kromě toho ne všechny materiály nebo spojovací body odolávají vysokým teplotám při svařování. V takovém případě nezbývá než přistoupit k pájení. Z důvodu malé tloušťky materiálu se například střešní okapy letují, namísto aby se svařovaly. Pájení měděných trubek patří mezi základní dovednosti instalatéra.

V obou případech se jedná o techniky pájení. Přesto existují značné rozdíly v oblastech použití a v postupech:

Měkké pájení

Beim Weichlöten findet die Erwärmung punktuell statt.

Při měkkém pájení probíhá zahřívání bodově.

Měkké pájení se používá v první řadě v elektrotechnice pro elektricky vodivé propojení součástek s deskou. Z tohoto důvodu se také při servisních pracích v této oblasti pracuje v první řadě s technikou měkkého pájení. Tato technika poskytuje celou řadu výhod:

- Rozsah pracovní teploty se pohybuje v rozmezí 180–250 °C, takže součástky, které mají být spojeny, nejsou termicky přetěžovány.

- Spojení pájením poskytuje dostatečně velkou mechanickou pevnost, aby bezpečně udrželo i větší součástky.

- Páječka ohřívá materiál pouze bodově, takže lze proces pájení provést rychle.

- Kromě odsávání kouře z pájení nejsou nutná žádná speciální ochranná opatření.

Tvrdé pájení

Při tvrdém pájení dochází k plošnému zahřívání.

Při tvrdém pájení jsou teploty výrazně vyšší a práce neprobíhá bodově. Pokud se provádí pájení při teplotách nad 450 °C, hovoříme o tvrdém pájení. Také zde je potřeba vzít v úvahu několik věcí:

- Některé tvrdé pájky mají bod tání, který dosahuje téměř 1 000 °C. Těchto teplot nelze dosáhnout páječkou. Proto se používají vhodné pájecí hořáky.

- Teplo nepůsobí bodově, ale spíše plošně. Pájka se tak může dobře roztékat.

- Stejně jako při svařování je také při tvrdém pájení nezbytné dodržovat relevantní protipožární předpisy.

- Kvůli vysokým teplotám je nutný nehořlavý oděv, zástěra nebo zatmavené ochranné brýle.

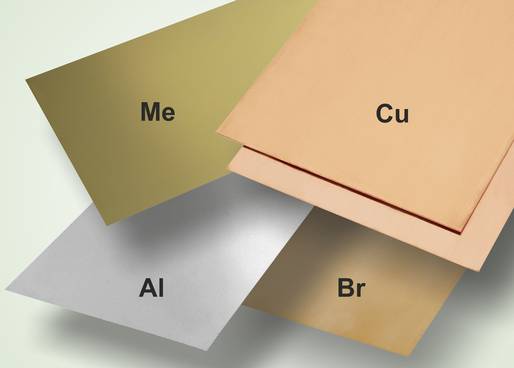

Pájením lze v zásadě navzájem spojovat celou řadu kovů a slitin. Pomocí univerzálních pájek a tavicích přísad lze bez problému vzájemně spájet následující materiály:

- měď (Cu) a slitiny mědi, jako je mosaz (Me) nebo bronz (Br)

- nikl a slitiny niklu

- železné kovy

- oceli

- ušlechtilé kovy

U jiných kovů, jako je například hliník (Al), cín, zinek, olovo nebo ušlechtilá ocel, jsou nezbytné speciální pájky nebo tavicí přísady.

V kapitole Správný postup při pájení hliníku se tímto tématem budeme zabývat podrobněji a ukážeme vám, na co je potřeba při pájení hliníku dávat pozor. Měkké pájení ušlechtilé oceli funguje v zásadě stejným způsobem.

Pokud hovoříme o pájení nebo letování obecně, ve většině případů se tím myslí měkké pájení. Na rozdíl od tvrdého pájení, které většinou provádí odborný personál, se materiály a pomůcky pro měkké pájení najdou v téměř každé domácnosti.

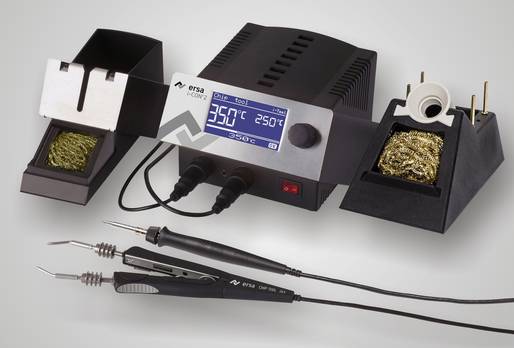

1. Páječka

Páječka

K vytvoření tepla potřebného k pájení se používá pájedlo/páječka.

Osoby, které sice nemají hlubší odborné znalosti, ale rády kutí, ve většině případů sáhnou po ruční páječce bez regulace teploty.

Tyto páječky se vyznačují velmi dobrým poměrem cena/výkon, takže zbytečně nezatěžují kapsu kutila. Existují navíc v celé řadě výkonnostních tříd a velikostí, dokážou tedy optimálně plnit nejrůznější úlohy při pájení.

Pájecí pistole

Servisní technici si do svých kufříků s nářadím rádi přibalí pájecí pistoli. Často není předem jisté, zda bude oprava nějakého zařízení skutečně vyžadovat pájení.

Pokud je pak za příčinu závady označeno chybně spájené místo, přerušení vodiče nebo uvolněné spojení vodičů, musejí být pomůcky pro pájení rychle po ruce. A právě v tomto okamžiku dokáže pájecí pistole opravdu zabodovat.

Díky výkonným topným článkům dokážou pájecí pistole dosáhnout požadované teploty pro pájení během několika sekund.

Pájecí stanice

Ambiciózní osoby, které už disponují určitými základními znalostmi, dokážou výhody pájecí stanice s regulací teploty ocenit stejně jako odborníci. Lze s nimi totiž přesně dodržet optimální teplotu pro cínovou pájku.

Při masivním odvádění tepla při plošném pájení se dokážou rychle zahřát zpátky na potřebnou teplotu pájení. Proces pájení tak lze provést v krátké době, aniž by při tom došlo k přílišnému zatížení součástek citlivých vůči teplu.

Další výhodou pájecích stanic je, že je jejich páječka dodávána s pájecími hroty různých tvarů.

Plynová pájedla

Nejpozději v okamžiku, kdy potřebujete pájet a nemáte k dispozici elektřinu, oceníte přednosti plynového pájedla.

Například na letišti pro modeláře pak můžete přiletovat uvolněný konektor akumulátoru stejně rychle a jednoduše jako vytržený kabel reproduktoru v zavazadlovém prostoru vašeho auta.

Plynová pájedla ale nabízejí mnohem širší spektrum použití. Hodí se také k roztavování, řezání za horka, svařování plastů, smršťování nebo k vypalované malbě (polygrafie).

2. Cínová pájka

Cínová pájka nebo měkká pájka je směs (slitina) různých kovů. Protože je hlavní složkou této pájky cín (Sn), uchytil se název „cínová pájka“. Další materiály, které jsou do cínové pájky v různém množství přimíchávány, jsou např. olovo (Pb), měď (Cu), stříbro (Ag), zlato (Au) nebo také bizmut (Bi). V závislosti na příměsi a směšovacím poměru se mění vlastnosti cínové pájky. Lze ji tak optimálně přizpůsobit různým požadavkům při pájení.

Hlavním úkolem cínové pájky je vyplnit prostor mezi dílci, které mají být sletovány.

Navíc musí být vytvořeno jak mechanické, tak i elektricky vodivé spojení.

Proto má pájka v zásadě nižší bod tání než kovy, které má navzájem spojovat.

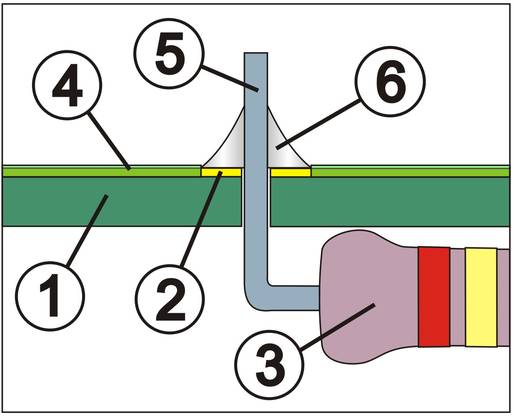

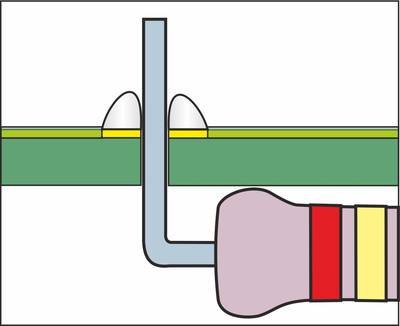

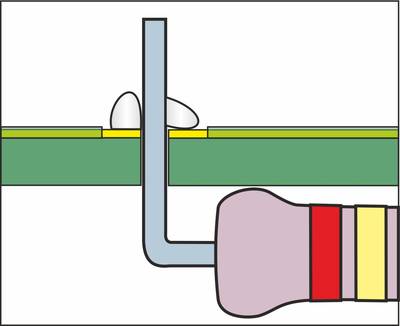

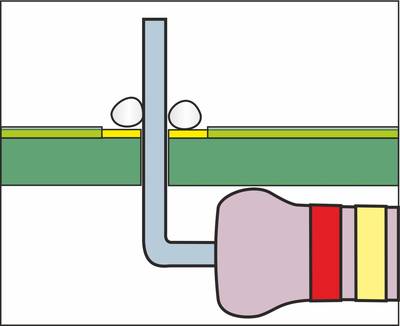

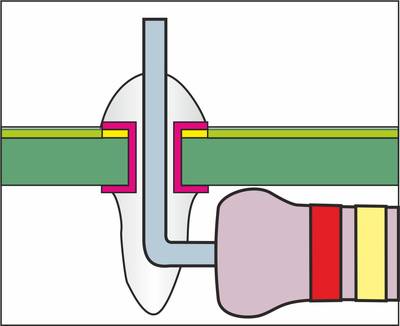

1. Deska

2. Pájecí oko

3. Součástka (odpor)

4. Vodivá dráha s ochranným lakem

5. Tyčinka součástky

6. Cínová pájka

Das Lötzinn wird in zwei Kategorien unterteilt:

Cínová pájka s obsahem olova

Po řadu desetiletí byly pájky s obsahem olova perfektním prostředkem pro měkké pájení. Cínová pájka s označením Sn60Pb40 sestávala ze 60 % cínu a 40 % olova a byla široce rozšířená. Při teplotě 183 °C přechází z pevného do „kašovitého“ stavu a při teplotě 191 °C se stane tekutou. Cínová pájka má v tekutém stavu velmi dobré vlastnosti a vytváří kovově lesklé pájené spoje. Nicméně velmi rychle tvoří také studené pájené spoje, pokud se součástky během fáze ochlazování pohnou.

Alternativou je cínová pájka SN63Pb37, eutektická. To znamená, že tato pájka při teplotě 183 °C náhle přejde z pevného stavu do stavu tekutého. Pokud teplota poklesne, stejně rychle přejde z tekutého stavu zpátky do stavu pevného.

Podle evropské směrnice 2011/65/EU (RoHS = Restriction of Hazadours Substances) je používání určitých nebezpečných látek omezeno. Mezi ně patří také toxický těžký kov olovo. Z tohoto důvodu se už několik let při výrobě elektrických spotřebičů a elektroniky olovo do cínové pájky nepřidává.

Bezolovnatá cínová pájka

Největší rozdíl oproti cínové pájce s obsahem olova spočívá v teplotě tavení, která se pohybuje mezi 218–230 °C. Bezolovnaté pájky se skládají z největší části z cínu (Sn), k němuž se přidává stříbro (Ag), zlato (Au) nebo také měď (Cu).

Tekutost a také kvalita povrchu jsou bohužel u bezolovnaté cínové pájky výrazně horší než u olovnaté pájky. Nejlepších výsledků lze dosáhnout, pokud cínová pájka kromě cínu obsahuje ještě 3 % stříbra a 0,5 % mědi (Sn3.0Ag0.5Cu).

Přestože je tato cínová pájka dražší než klasická bezolovnatá cínová pájka s 1 % mědi (Sn99Cu1), měly by soukromé osoby upřednostnit variantu s podílem stříbra. Z důvodu nižší spotřeby se tato nevýhoda neprojeví tak výrazně.

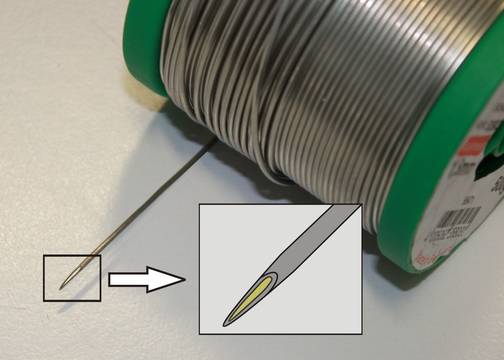

3. Tavicí přísada

Tavicí přísada je zapotřebí k tomu, aby se při letování součástky optimálně pokryly pájkou. Působením chemické reakce se odstraní oxidy přítomné na povrchu dílců, resp. se zamezí tvorbě nových oxidů během procesu pájení.

Navíc se tím sníží povrchové napětí tekuté pájky, tak aby mohla pájka lépe přilnout k součástkám. V praxi se tavicí přísada přivádí na místo pájení současně s cínovou pájkou. Z tohoto důvodu má cínová pájka tvar trubičky a tavicí přísada je uložená v jejím středu (viz zvětšený obrázek průřezu).

V případě zpracování cínové pájky ve formě tyčinky musí být tavicí přísada předem ručně nanesena na dílce v oblasti pájení. K tomuto účelu slouží různé produkty, které jsou k dostání pod názvem letovací voda, pájecí tuk nebo také pájecí med.

Typové označení F-SW-23 definuje podle normy DIN 8511, pro které materiály je tavicí přísada vhodná a do jaké míry jsou její pozůstatky korozivní.

F = označení pro tavicí přísadu (Flux)

S = pájený materiál (S znamená těžké kovy, L znamená lehké kovy).

H = postup při pájení (H znamená tvrdé pájení, W znamená měkké pájení).

11–13 (silně korozivní, pozůstatky tavicí přísady musejí být odstraněny).

21–28 (slabě korozivní, pozůstatky tavicí přísady musejí být odstraněny).

31–34 (nekorozivní, pozůstatky tavicí přísady nemusejí být odstraněny).

4. Pomůcky pro pájení

Při pájení bychom často potřebovali mít víc než jen dvě ruce. Jednou rukou držíte páječku a druhou rukou přivádíte cínovou pájku.

Kromě toho je ale nutné také podržet ve správné poloze desku, součástky nebo drátky, aby proces pájení probíhal hladce. S tím vám může pomoci „třetí ruka“ v podobě stojanu s krokosvorkami.

Pokud pak na „operační poli“ použijete ještě i lupu, rychle vyřídíte dokonce i velmi jemné úlohy.

Kromě výše uvedených ale existuje ještě celá řada dalších praktických pomocníků a nástrojů, jako jsou sady nástrojů pro pájení a odpájení, čističe pájecích hrotů a podavače pájecího drátu, které dokážou pájení usnadnit.

5. Odsávání kouře z pájení

Poškození zdraví vznikajícím kouřem z pájení by mělo být omezeno na co nejmenší míru. Z tohoto důvodu by měly i osoby, které pájejí jen zřídka, používat vhodné odsávání kouře z pájení.

Dokonce i v případech, kdy pracují výhradně s bezolovnatou pájkou. Také výpary z tavicí přísady totiž mohou vést k ohrožení zdraví a tělesné pohody.

Aerosoly s obsahem kalafuny, vznikající při pájení, by měly být přímo na pracovišti odsávány a zachyceny filtrem s aktivním uhlím. Tím se efektivně zamezí přímému kontaktu s očima, kůží a dýchacími cestami.

Na takovou otázku bohužel nelze odpovědět konkrétním údajem ve wattech. Potřebný výkon páječky totiž závisí na tom, co se chystáme pájet. Přesněji řečeno, rozhodujícím kritériem je odvod tepla v místě pájení. Pokud se chystáte sletovat dva tenké drátky, bude odvod tepla oběma tenkými drátky minimální. V takovém případě není rychlé následné ohřívání pájecího hrotu žádoucí.

Jinak je tomu u stínicích plechů nebo při pájení masivních materiálů. Jestliže materiál s dobrou tepelnou vodivostí výrazně snižuje teplotu pájecího hrotu, musí se rychle znovu ohřát, aby se v krátké době dosáhlo potřebné teploty pro pájení. A toho lze dosáhnout jedině s výkonnou páječkou. Výkonné páječky ostatně vyžadují také širší pájecí hroty ve tvaru dláta, aby bylo možné teplo plynule přenášet na pájené místo.

Díky tomu je možné provést pájení v krátké době, bez toho, aby při tom docházelo k termickému přetěžování dílců nebo součástek.

Předtím, než pájení zahájíte, měli byste vědět, co se děje, pokud pájíte správně. Proces pájení totiž má tři fáze. Úspěšný je pouze za předpokladu, že všechny tři fáze proběhly správně.

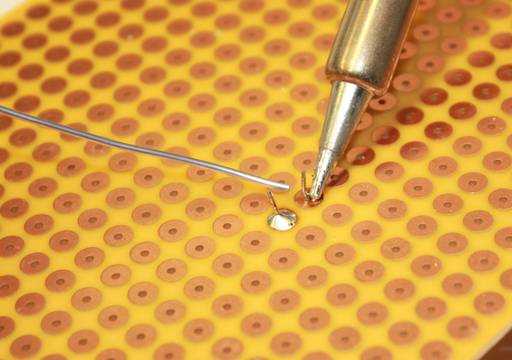

Krok 1: Smáčení

Pájené místo se pomocí pájecího hrotu ohřeje a následně se k němu přivede cínová pájka. Přitom je nutné dbát na to, aby bylo pájené místo kompletně pokryté pájkou.

Krok 2: Roztékání

V této fázi musí tekutá cínová pájka, resp. měkká pájka natéct do meziprostorů v místě pájení, čímž vytvoří velkoplošné spojení součástek nebo dílců. Během této fáze se pájecí hrot od místa pájení oddálí.

Krok 3: Spojení

Během procesu spojení se místo pájení ochladí a vytvrdí. V této fázi se dílec nesmí za žádných okolností pohnout nebo otřást. To by způsobilo „studený pájený spoj“.

Tip z praxe: Optimální postup při pájení

Celý proces pájení by měl v souladu s návodem ve třech krocích a podle velikosti pájeného místa trvat 2 až 5 sekund. Jestliže se cínová pájka po 5 sekundách stále ještě neroztavila, je potřeba proces pájení přerušit a použít výkonnější páječku.

Správné pájení se člověk musí naučit. S kvalitním návodem a trochou praxe to ovšem není žádný problém:

1. Příprava

- Díly, které chcete sletovat, musejí být čisté a nesmějí na sobě mít zoxidovanou vrstvu. Usazeniny lze v případě potřeby odstranit alkoholem, pryží ze skleněného vlákna nebo ocelovou vlnou.

- Na ochranu desky stolu před vystřikujícím cínem použijte gumovou podložku. Kromě speciálních nehořlavých ochranných rohoží můžete použít také cenově výhodné gumové rohože do aut.

- Rozložte si všechny potřebné nástroje a pomůcky jako kleště štípačky nebo „třetí ruku“ tak, abyste je měli po ruce.

- Páječku zapněte a zkontrolujte pájecí hrot. Je-li třeba, vyčistěte hrot salmiakovým kamenem nebo čističem pájecích hrotů z ocelové vlny. Vlhké houbičky, které se dříve používaly, se dnes už tolik nedoporučují. Teplotní šoky při stírání mohou způsobit jemné trhliny v pájecím hrotu.

- Čistý pájecí hrot pocínujte trochou cínové pájky, resp. měkké pájky.

2. Pájení kabelů a drátů

Pokud chcete sletovat kabely nebo dráty elektrického vedení, postupujte následovně:

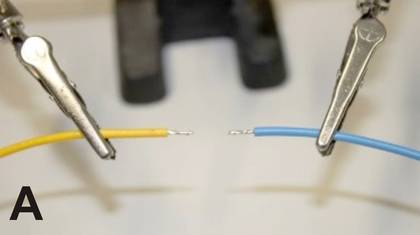

- Pomocí odizolovacích kleští odstraňte opláštění kabelu.

- Zkruťte jemné drátky kabelu mezi palcem a ukazováčkem a vytvořte stabilní vodič.

- Konec vodiče zahřejte páječkou a přiložte cínovou pájku. Tekutá pájka se pak působením kapilární síly nasaje do zkrouceného konce kabelu (obr. A).

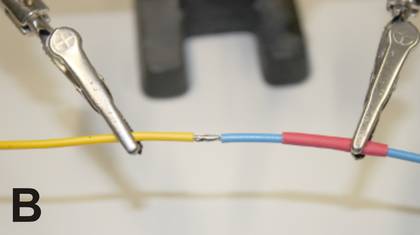

- Předtím, než navzájem sletujete dva pocínované konce kabelů, musíte na jedné straně nasunout smršťovací hadičku, kterou spájené místo později zaizolujete.

- Za pomoci „třetí ruky“ lze konce kabelů, které mají být sletovány, umístit vedle sebe.

- Zahřejte pájecím hrotem oba konce drátu a přidejte ještě trochu cínové pájky.

- V případě úspěšného sletování jsou oba konce drátu obklopené společným pláštěm z cínové pájky (obrázek B).

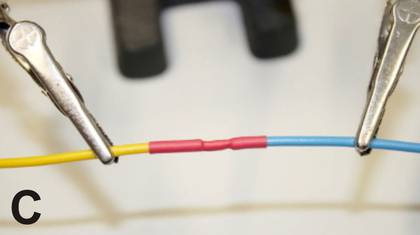

- Na závěr se spájené místo zaizoluje smršťovací hadičkou (obrázek C).

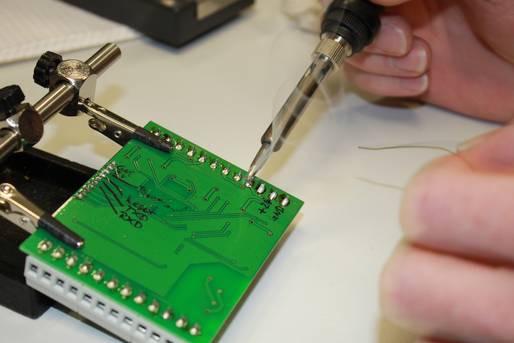

3. Připájení součástek na desky

Použijte ohýbací přípravek, kterým ohnete tyčinky odporů, cívek nebo kondenzátorů podle rozměrů rastru.

- Prostrčte tyčinky deskou a drátky lehce ohněte, tak aby se součástky udržely na desce ve správné poloze.

- Zahřejte pájecím hrotem pájecí oko a tyčinku. Pájecí hrot proto musí mít dostatečně velký kontakt s místem pájení. Pokud jste pájecí hrot předem pocínovali, poslouží tento cín jako tepelný most.

- Na místo pájení přiveďte trochu cínové pájky.

- Tekutá cínová pájka musí pájecí oko kompletně překrýt a obklopit tyčinku.

- Dejte pozor na to, aby se dílec při chladnutí neotřásal, jinak by vznikly pájené spoje náchylné k lámání.

Pokud byl proces pájení úspěšný, má pájený spoj kovově lesklý povrch a kontaktní plošky jsou kompletně obklopené pájkou. Při použití bezolovnaté cínové pájky mohou být povrchy pájeného místa také matné, a ne lesklé.

Chybná volba páječky

Příliš rychlé odtažení pájecího hrotu

Chybný postup při procesu pájení

Obzvláště osoby s nedostatkem odborných znalostí mají sklon přivádět cínovou pájku na pájecí hrot a pak se pokoušejí tekutou bublinku cínové pájky nějak přenést na pájené místo.

Protože je v takovém případě pájené místo studené, nevytvoří cínová pájka spojení s pájecím okem nebo součástkou. Tento postup nevede k rozumnému výsledku.

Velkorysé zacházení s cínovou pájkou

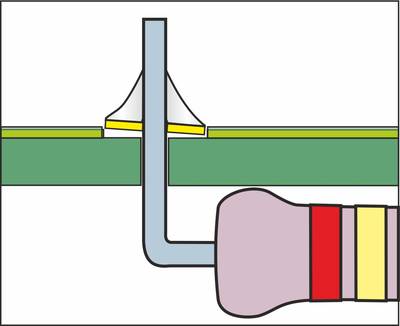

Velkorysé zacházení s cínovou pájkou vede zpravidla k nežádoucím přemostěním pájkou. Z tohoto důvodu je potřeba v případě těsně vedle sebe ležících míst pájení vždy dbát na to, aby nedocházelo ke zkratům na těchto můstcích.

Na místech pájení, kterými cínová pájka protéká (viz nákres), může přebytečná pájka odkapávat na spodní straně desky a rovněž způsobovat zkraty.

Pohybující se součástky ve fázi ochlazování

Přehřátí místa pájení

Pokud je teplota pájecího hrotu příliš vysoká nebo ho podržíte příliš dlouho na místě pájení, může dojít k poškození vysokou teplotou.

U kabelů se mohou roztavit izolace a na deskách se odlupují vodivé dráhy a pájecí oka. V extrémních případech tím vznikají neviditelné, vlasové trhliny, které vedou k přerušení vodivých drah.

Nadměrnými teplotami se stejně tak mohou poškodit i součástky.

Tip z praxe: Pozor na působení tepla

Součástkami, které se při pájení zničí teplem, nemusejí být vždycky polovodiče jako např. diody, tranzistory, tyristory nebo triaky. Elektrolytické kondenzátory reagují na příliš dlouhé působení tepla při pájení mnohem citlivěji.

Opětovné „přežehlení“ chybně spájeného spoje dalším ohřátím nelze doporučit. Lepší je pájku odstranit a místo sletovat znovu. Nejpozději v okamžiku, kdy je potřeba součástku odstranit z desky, je nutné odstranit cínovou pájku. To lze provést několika metodami:

Odpájecí pumpička

Odpájecí pumpička má na jednom konci trubičku z materiálu odolného vůči vysokým teplotám.

Pumpička je předepnutá pružinkou a po stisknutí tlačítka dokáže na okamžik vytvořit podtlak.

Páječkou se roztaví cínová pájka na místě pájení. Často pomůže, když při zahřívání pájeného spoje ještě přidáme trochu čerstvého cínu. Současně přiváděná tavicí přísada zajistí, aby se veškerá cínová pájka dostatečně roztavila a aby vznikl perfektní pájený spoj.

Jakmile se cínová pájka nachází v tekuté fázi, přiloží se špička odpájecí pumpičky k místu pájení a spustí se. Z pájeného místa se tím odsaje cínová pájka.

V případě potřeby lze proces opakovat.

Odpájecí lanko/knot/oplet

Odpájecí lanko je oplet z nejjemnějších měděných drátků, který je napuštěný tavicí přísadou. Lanko se přiloží na studené pájené místo a přitlačí se pájecím hrotem.

Teplo pájecího hrotu pronikne odpájecím lankem a roztaví cínovou pájku na místě pájeného spoje. Působením kapilární síly se tekutá cínová pájka nasaje do lanka.

Pokud na místě pájení zůstane nějaký zbytek cínu, lze použitý kousek lanka odstřihnout a proces zopakovat.

Protože je tato metoda odpájení mnohem šetrnější než odpájecí pumpička, odpájecí lanka se ideálně hodí pro malá místa pájení s tenkými vodivými dráhami.

Odpájecí přístroje

V servisních dílnách a elektrotechnických laboratořích, ve kterých je potřeba často pájet a také odpájet, se nejlépe osvědčily odpájecí přístroje, resp. odpájecí stanice. Pájecí a odpájecí stanice jsou částečně nabízeny jako kombinované přístroje.

Odpájecí přístroje mají dutý a vyhřívaný odpájecí hrot, který pájený spoj kompletně obklopí. Vakuové čerpadlo zajišťuje podtlak potřebný pro odsátí horké cínové pájky.

Poté, co pájecí hrot roztavil cínovou pájku na místě pájení, cínová pájka se automaticky odsaje.

V závislosti na případu použití (součástky s tyčinkami nebo komponenty SMD) existují různá provedení odpájecích přístrojů.

SMD je zkratka pro Surface Mounted Device, což znamená součástku montovanou na povrch. Součástky SMD nemají tyčinky, a proto se pokládají a letují přímo na desku tištěných spojů.

V průmyslové výrobě šetří technika SMD čas a náklady. Kromě toho se tím přístroje zmenšují, protože je možné výrazně zvýšit hustotu osazení.

Při opravném pájení SMD, kdy je potřeba opravit velmi jemné pájené spoje nebo vyměnit SMD součástky, je důležité mít velmi dobrý cit v prstech rukou. Zatímco opravné pájení pomocí tenkých a ostrých pájecích hrotů funguje ještě poměrně dobře, odpájení bývá mnohem obtížnější. Proto se při pájení SMD používají speciální nástroje:

Odpájecí pinzeta (tweezer)

Dvoupólové součástky SMD lze pomocí odpájecí pinzety odpájet velmi snadno.

Jak už název napovídá, v případě odpájecí pinzety se jedná o pájecí hrot a pinzetu v jednom chytrém zařízení.

Jakmile součástku uchopíte odpájecí pinzetou, pájené spoje na obou stranách se zahřejí. Během velmi krátké doby se cínová pájka rozteče a součástku lze z desky zvednout pomocí pinzety.

Abyste se vyhnuli přehřátí, měli byste součástku následně co nejrychleji odložit na podložku odolnou vůči vysokým teplotám.

Horkovzdušná pájecí zařízení

Pokud mají elektronické součástky v technice SMD více přípojek, používají se k jejich montáži a demontáži horkovzdušná pájecí zařízení. U těchto systémů je teplo potřebné k pájení dodáváno horkým vzduchem.

Kromě univerzálně použitelných bodových trysek existují ještě vyměnitelné tvarové trysky, které jsou přizpůsobené speciálně tvarům integrovaných obvodů. Můžete tak v jednom pracovním kroku z desky nadzvednout najednou všechny přípojky jednoho procesoru a součástku.

Před umístěním nové součástky je potřeba pájené plošky pečlivě očistit odpájecím lankem a alkoholem od zbytků pájky. Následuje nanesení pájecí pasty na kontaktní pájecí místa. Pájecí pasta je v podstatě cínová pájka v práškové formě, která byla společně s tavicí přísadou zpracována na pastu.

Poté, co byly přípojky nové součástky přesně vyrovnány, je možné součástku přiletovat na desku pomocí horkovzdušné trysky.

Profesionální pájení součástek SMD představuje zvláštní výzvu.

Díky extrémně malému konstrukčnímu tvaru se mohou droboučké součástky a také jemné vodivé dráhy při pájení velmi rychle zničit.

Z tohoto důvodu je potřeba šetrné pájení a odpájení součástek SMD dostatečně nacvičit na starých a již nepoužívaných deskách.

Obzvláště opatrné zacházení s horkovzdušným pájecím zařízením je potřeba natrénovat, aby se deska nadměrným zahříváním nezničila.

Hliník nelze pájet tak snadno jako například měď nebo mosaz. Problém spočívá v povlaku oxidu, který se na hliníku během několika minut vytvoří. Tato vrstva se začne tvořit, jakmile hliník přijde do kontaktu s kyslíkem z okolního vzduchu.

Na rozdíl od železných kovů, u kterých povlak oxidu, resp. koroze kov pomalu, ale nepřetržitě rozkládá, tvoří oxid hlinitý určitý druh povlaku, který materiál chrání. V případě eloxování se na hliník cíleně nanáší povlak oxidu, který dílec chrání a zušlechťuje.

Svařování, tvrdé pájení nebo měkké pájení?

Svařování a tvrdé pájení umožňují velmi trvanlivé spoje, jsou ale technicky velmi náročné. Navíc vyžadují nácvik. Proto se ke spojování hliníkových dílů používá přednostně metoda měkkého pájení. Každý, kdo chce pájet hliník, musí dodržet několik bodů a použít správné nástroje.

Materiály potřebné k pájení hliníku

Pájecí hořák

Protože hliník velmi dobře vede teplo, musí se pro zahřátí pájeného místa na přibližně 380 °C použít horkovzdušný hořák.

Hliníková pájka

Pro měkké pájení hliníku se používá speciální hliníková pájka. Přitom rozlišujeme mezi trubičkovou pájkou (např. AL370 nebo AL380) a kapilární pájkou (např. AL 390). Zatímco se trubičková pájka musí do pájecího místa ručně zapracovat, kapilární pájka samočinně zateče do mezer a trhlin.

Tavicí přísada

Při pájení se zpravidla používá tavicí přísada. Úkolem tavicí přísady je chemicky odstranit vrstvu oxidu, resp. zamezit oxidaci hliníku během procesu pájení. Kromě toho zlepšuje roztékavost pájky.

Při práci s trubičkovou pájkou lze tavicí přísadu bezprostředně po vyčištění štětcem aplikovat na pájené místo. Tavicí přísada zapečetí pájené místo a zamezí kontaktu hliníku se vzdušným kyslíkem. V případě kapilární pájky je pájka obalená tavicí přísadou v pevné formě.

Proces pájení

Bod tání vrstvy oxidu se na hliníku pohybuje mezi 1 600 a 2 100 °C. Hliník samotný se taví již při 580–680 °C. Protože vrstva oxidu zamezuje procesu pájení, musí se před pájením odstranit. To lze provést nerezovým kartáčem nebo obroušením.

Následně se místo pájení ošetří tavicí přísadou, nebo se hned provede pájení. Pomocí horkovzdušného hořáku se místo pájení zahřeje na potřebnou teplotu. Protože hliník při přivádění tepla nemění barvu, je při nanášení pájky nutná určitá zkušenost. V případě potřeby lze použít infračervený teploměr.

Pokud použijeme trubičkovou pájku, musíme tekutou pájku vpravit na místo pájení pomocí šroubováku nebo malé špachtle. Kapilární pájka nateče na místo pájení samočinně. Přitom je potřeba vždy dávat pozor na to, aby mělo pájené místo správnou teplotu.

Obě videa ukazují zpracování různých pájek.

Po dokončení pájení musí dílec vychladnout a následně je možné ho očistit od zbytků tavicí přísady. Protože je tavicí přísada rozpustná ve vodě, k očištění úplně stačí tekoucí voda a kartáček. V případě potřeby lze pájené místo ještě obrousit a vyleštit.

Tip z praxe: Dílce si v případě potřeby předehřejte

Pokud používáte dílce z masivního hliníku, má smysl si je předehřát v troubě. Pak není odvod tepla na místě pájení tak veliký a rychleji se dosáhne teploty potřebné pro pájení.

Jako podklad pro pájení byste měli použít žáruvzdorný kámen nebo cihlu. Kovová deska jako podklad pod pájení by příliš silně odváděla teplo.

První pokusy o pájení byste měli provádět na zbytcích hliníku, abyste nasbírali zkušenosti. Originální díly byste měli pájet až v době, kdy už máte vyvinutý dostatečný cit pro pájení hliníku.

Pájení v rámci výuky má přímou návaznost na praxi. Technika je součástí učebních osnov pro pracovní vyučování a technické předměty na odborných školách a učilištích. Kromě přírodovědných předmětů je pájení součástí předmětu Elektronika a různých projektů. Zaměřujeme se zejména na tipy a pokyny pro vyučování, jak pro učitele, tak i pro třídy.